Новое оборудование для производства качественного литья.

В момент плавки, в открытых индукционных и дуговых печах поверхность переплавляемого металла расплавляется, окисляется, насыщается вредными газами и стекает в нижнюю часть тигля вместе с окалиной и твёрдыми случайными, посторонними включениями, оказавшимися на его поверхности. Жидкий металл в тигле накапливается в виде каши перенасыщенной вредными примесями. Для очистки такой жидкости от вредных примесей, на её поверхности неоднократно разводят и убирают плёнку шлака.

Металлический расплав частично очищается за счёт соприкосновения со шлаком. Наведённый шлак находится в верхней части расплава и очищает металл только от всплывающих крупных неметаллических включений. Мелкие, замешанные в расплав в начале плавки, продолжают циркулировать внутри металлической ванны.

Такой металл годится для массового литья заготовки неответственного назначения. Половина всего заливаемого металла идёт в отливку, а её вторая часть формирует литейную прибыль. В результате на предприятиях, оснащённых только дуговыми и индукционными сталеплавильными печами, половина всей электроэнергии расходуется на переплав металла, который возят по кругу между печью и участком обрезки прибылей. А мы всей страной пытаемся экономить электроэнергию на лампочках! Чтобы резко снизить энергозатраты на переплав, исключить возвращение прибыльной части отливки в печь, для переплава и её дальнейшего превращения в прибыльную часть такой же отливки, ООО НПК «Электрошлаковые технологии» разрабатывает способы, технологии и устройства, для получения качественных отливок, с экономией материальных ресурсов производств.

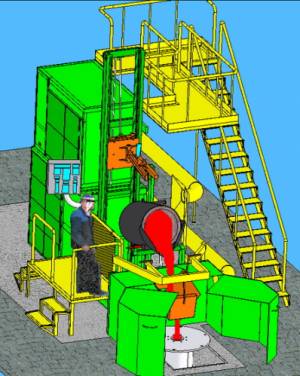

В основу взят электрошлаковый переплав и накопление жидкого металла под слоем высокоактивного шлака на установке «Плавка-1М», выпускаемой нашим предприятием.

Установка предназначена для дегазации, резкого снижения вредных примесей, уменьшения угара полезных элементов, исключения окисления переплавляемого металла на всем протяжении плавки и повышения коэффициента его использования на 35-40%. При необходимости очищенный металл отделяется от шлака и сливается в разливочный ковш. В результате - исключение пористости, отсутствие металлической прибыли и повышение служебных свойств отливок до уровня кованого металла.